ホーロー製品の特徴について

※注意※

ホーロー加工には、その特殊な製法による特徴がございます。

製品の異常ではなく、製造工程上生じるものですので、安心してご使用ください。

下記のような特性を理由に、返品・交換は承ることができません。あらかじめご理解ご了承ください。

例1.焼成針の跡

巻きになっている部分に生じます

ホーロー加工時に吊るす焼成針の跡。この針に製品を引っ掛けて製品を焼成します。焼成終了後に針を外す際に必ず起こる跡となります。

例2.端部の黒色・端部に白釉薬付着

巻きになっている部分に生じます

ホーローの端部(生地の切れ目の部分)には2層目のカラーの釉薬が付きにくく1層目の黒の釉薬が見えることがあります。

例3.黒点(スケール)

あらゆる部分に生じます

焼成炉の中では、釉薬や鉄の粉が舞っています。そのほとんどが、炉内に落ちますが、製品にも付着するため避けられない症状です。

例4.ヘアライン

あらゆる部分で起こりますが、曲面部分に発生しやすいです

曲面部分は釉薬が動きやすく、2層目焼成時に1層目目の釉薬が動き、2層目と混ざることにより発生します。ケトルの注ぎ口付近に起こりやすいです。

例5.色透け

あらゆる部分で起こりますが、曲面部分に発生しやすいです

ホーローは、均等な膜厚(分厚さ)にすることが難しく、2層目が薄くなったところは、1層目が透けて青白く映りこむことがあります。

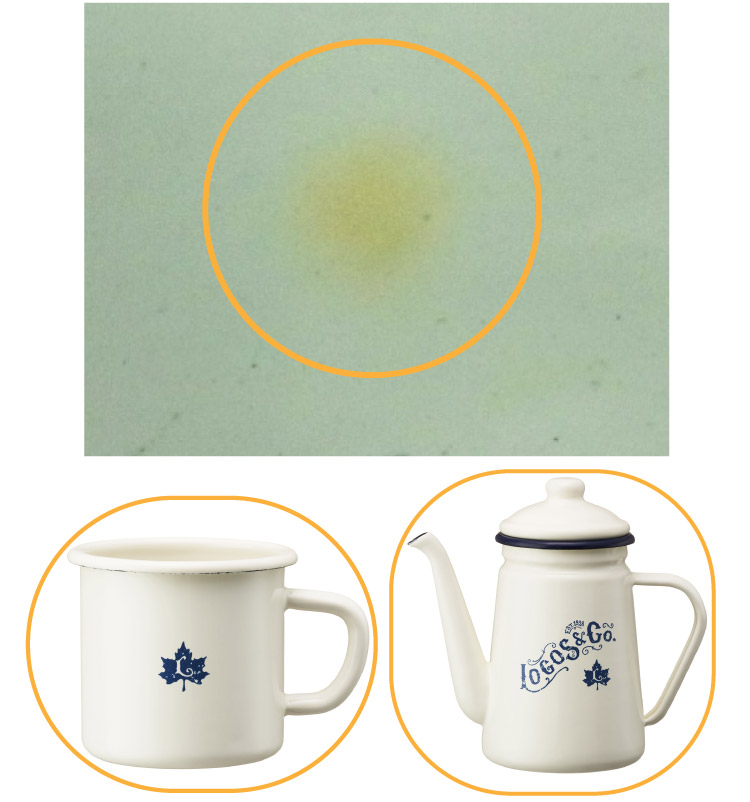

例6.黄ばみ

あらゆる部分で起こりますが、焼成針跡に発生しやすいです

炉内で舞う鉄粉が、焼きついて起こる跡。焼成針が製品の重量で欠け鉄粉が発生することにも起因します。

例7.ホーローたまり(盛り上がり)

あらゆる部分で起こりますが、曲面部分に発生しやすいです

ホーローは、均等な膜厚(分厚さ)にすることが難しく、一部が分厚くなることがあります。

例8.黒いスジ

あらゆる部分で起こりますが、曲面部分に発生しやすいです

ヘアラインと同じ原因で、釉薬が動いたことによるもの。生地形状の起因する為、起こる頻度が高く、持ち手の下部分などに生じやすいです。

例9.穴

焼成時にパイプの中に空気の通り道を作り爆発を防ぐために必要な穴です。

例10.色むら

あらゆる部分で発生します。

転写の印刷ムラや、他の釉薬の付着に起因します。

例11.端面の焼き切れ

鋼板の切断部には釉薬をのせることができないので端面部分に生じます。